という焼き肉屋、ラーメン屋、居酒屋、小売店、スーパー、コンビニエンスストアのオーナーさまを

サポートしてきました。その中で、『ヤマミ醸造』のたまり醤油工場を見学したいというご要望を

たくさんいただくようになってきました。

そこで、少しでも皆さまに『ヤマミ醸造』のことを知ってもらえるように、

バーチャルたまり醤油工場見学をWebで配信しておりますので、是非ご覧ください!

- 美味しいたまり醤油の原料となる

丸大豆も吟味して仕入れ! -

たまり醤油の工場をご紹介していきます。たまり醤油も大豆から作っていくので、『ヤマミ醸造』でも大豆を仕入れています。大豆は、その年によって獲れ高が違うので、どういうところから取り寄せるかは、問屋さんにお願いして購入しています。

入荷した原材料の丸大豆を一旦地下ピットに収めています。これは、工場の中へ移送するための一時的な保管場所になります。

まとめて使うときに、毎回その場で丸大豆の袋を開けていると、とても大変なので、事前に一度全部開けて、工場の中のサイロに移して、そこから一定量ずつ流して使っており、そのためここで一度全部を開けるという作業をやっています

- 丸大豆の風味・美味しさを一番出すために水を染み込ます!

-

地下ピットの下から空気輸送で配管を伝って、工場の中のサイロに丸大豆が流されるような設計になっています。だから、空気輸送のときには配管の中をすごい勢いで流れていきます。

丸大豆に水をしみ込ませた状態にすることで、通常の3,4倍くらいになります。これは、大豆を蒸す工程があるのですが、蒸すときに中に水を染み込ませた状態でないと、火が入りにくくなってしまい、大豆の成分がしっかり変成してくれなくなるので、事前に水分を染み込ませておくという作業が必要になります。季節とそのときの水温などによって、水を染み込ませる時間は変わってきます。大豆のサイズや大きさなどの個性によって、時間を計算して変えています

- 丸大豆に余熱を入れて極上の美味しいたまり醤油を作り出す!

-

水を含んだ大豆が運ばれてきて、管体の中で温められます。蒸す直前に蒸す温度まで上げておかないと、きれいに熱が入らないので、ほぐしながら加熱しておく必要があります。事前の余熱を入れる時間は企業秘密です!

ここが、『ヤマミ醸造』のたまり醤油を美味しく作るポイントになってるんです。余熱が終わった大豆は、管体の中で蒸化されます。管体の中で空気によって熱と圧力が加えられて、丸大豆がふっくらと炊きあがるようになっています。

- 丸大豆に小麦粉をかけて美味しいたまり醤油が作れられる!

-

メッシュのベルトコンベアーの下から熱気を引っ張り出して、外へ排出することで蒸された丸大豆の冷却をしていきます。この時には、丸大豆の形がほとんど残っていない状態になっています。中にはまだ、形が残っているものもあります。丸大豆の香りがとてもいいです。

熱をとった大豆には、小麦をかけていきます。小麦をかけることで、大豆の表面のベタつきを抑えられるというのと、この後、麹を作るときに小麦が丸大豆の間に挟まって食べ通しが良くなるという効果があるんです。小麦を使用しないグルテンフリーのパターンもあり、お客さまの要望によって小麦を使わないたまり醤油、小麦フリーのたまり醤油も作っています。

- グルテンフリーのたまり醤油も『ヤマミ醸造』では製造可能!

-

グルテンフリーバージョンのたまり醤油は、小麦が使えないので、きな粉を使用しています。きな粉の原料は大豆ですから、きな粉を使うことで大豆100%のたまり醤油を作ることができるんです。

グルテンフリーのたまり醤油は、旨味も非常に多くて、独特の風味がありますのでとても人気があります。

割合的には小麦を使用したたまり醤油ときな粉を使用したたまり醤油は、半々で製造しています。だから『ヤマミ醸造』では丸大豆を使った製品で、小麦粉を使うたまり醤油バージョンと、きな粉でグルテンフリーのたまり醤油バージョンの2種類のたまり醤油があるんです。

- 製麹室で麹菌と丸大豆をしっかり混ぜて3日ほど寝かせる!

-

ドラムの中で丸大豆と麹菌がよく混ぜられ、その後はベルトコンベアーで運ばれて、製麹室と呼ばれる麹菌を育てる部屋へいきます。

この製麹室には円盤があって、そこに原料を敷き詰めていきます。

製麹室で均一に広げないと、この後麹菌がきれいに製麹できないようになるので、風通しを良くするために、バランスよく敷き詰める必要があるんです。ここでは麹菌を育ているので、大体3日間ほど寝かします。3日目の朝には麹菌の繁殖がある程度終わって、仕込んでいい状況になっているんです。

- 丸大豆の表面に麹菌を均一に付けることで最高のたまり醤油に!

-

原材料を処理して盛り込んでから2日後の朝には、麹が出来上がっているので、麹を出して仕込み桶に仕込むという作業を行っていきます。

原料を蒸して盛り込んだ状態とは、随分色が変わっています。蒸したままの状態だと、大豆の黄色さが目立っていましたが、大豆の表面に麹菌が広がって、表面がふわっと白っぽくなっています。周りの表面が白っぽいのが麹菌なんです。白色になっているのは麹菌の色です。全然色味が変わるのと、香りもすごく麹のいい香りになります。

やはり、びっちり麹菌が均一に付いていることが重要なんです。

- 麹に塩水を入れて麹菌の熱が籠らないように細心の注意を払う!

-

出来上がった麹を空気輸送して、仕込み桶まで持ってきます。麹が空気の力で落とされながら、そこに塩水が一定量ずつかけられて、桶の中に麹が入っていきます。塩水も入れる理由は、塩水も一緒に仕込まなければ、麹菌の熱が籠ってしまうので、仕込み桶で冷やしながら仕込んでいくという流れです。

仕込み桶の深さは5mあります。仕込み桶1つで20t入るようになっています。麹がいっぱいになると、表面を均して石を乗せる作業を行っていきます。

- 熟練の職人が仕込み桶の表面を均等にならしてムラをなくす!

-

作業が一通り終わると、仕込み桶の中の表面を均していきます。ここでしっかりならしてバランスを整えておくことで、この後石を乗せた時に液体分が染み込みやすい状態を作ることができます。表面がしっかり均一になることによってムラがなくなるんです。

一年このまま熟成させていくので、ここが本当に肝になります。しっかりバランスを取っておかないと、油脂が沈んでいったり、桶の中でムラができるので、ここできっちり均すことが大切になってきます。結構手間暇かかるのですが、ここは手作業でやらないとできない所なんです。職人技ですね。素人目から見ると結構均一になっているような感じに見えても、ただ真っ平になればいいというだけではないので、それなりのコツがいります。

- 塩水がついてしっとりした麹の上に布を敷いて石を敷き詰める!

-

先ほどの麹とは少し色が違っていて、これは塩水に浸してあるので、表面に塩水がついてしっとりしている状態になっています。液体分が表面に付いてちょっとしっとりした状態なので、色味が茶色っぽくなり、水分を含んだ色になっているんです。

このあと、麹の表面に布を敷いて、石を一段だけ敷きつめていく作業を行います。

- 桶の表面には100個以上の石を人力で積み重ねていく!

-

桶の表面を均し、布を敷いて、石を積み重ねていきます。これが最終工程になります。この石は100個くらい人力で積み重ねていきます。石の大きさや形、重さはそれぞれ違うので、バランス良く乗せていくことが大切になります。片方だけ重いのが重なることなどがないように、全体でバランスが取れるように均一に積み重ねていきます。

この作業は一個ずつ手作業で職人の長年の感覚と経験をもとにやっていきます。本当に手間暇かけて、たまり醤油が出来上がっていくんです。この状態で一年間発酵熟成していくので、とても大事な作業になってきます。石のバランスが壊れたら、やり直しというくらいのレベルですが、もはや、やり直しはできないので大変です。

- 発酵熟成させる工程は1年ほどかかり手間暇がとてもかかる!

-

石を全部敷き詰め終わった後に塩水を入れて発酵が進んでいくので、発酵熟成させていくためには、とても大事な作業になってきます。どういう経過を辿っていくのか流れを見てもらいましょう。

こちらが仕込んでから3,4か月のものになります。初期発酵が終わり、今から熟成期間に入っていく状態です。石の表面の高さもやや高い位置にきています。中で発酵が起きたときにガスが溜まっているので、少し膨らんだ状態に見えていると思います。桶の下から液体分を引き上げて表面にかけて、バランス良く発酵するように”汲みかけ”という作業を行っています。汲みかけをすることで、桶の中でバランス良く発酵が進むということを行っています。

- 1年以上たったもろみを絞ってたまり醤油として液体になる!

-

仕込んでから半年以上経ったものは、中に溜まっていたガスが抜けて、表面の高さが下がってきます。この後、また半年かけて熟成させることで、ようやく搾れる状態のものになっていきます。

そして仕込んで一年が経過したもろみがこちらです。これはもう石が乗っていません。もう絞ってもいい状態ですので、石と布を取り除いて、桶の中の液体分と味噌の塊の部分を混ぜてドロドロになった状態になっています。

この後、もろみを絞る工程に入っていき、たまり醤油として液体分を取り出す作業を行っていきます。

- もろみに一枚一枚布を敷いて極め細やかなたまり醤油ができる!

-

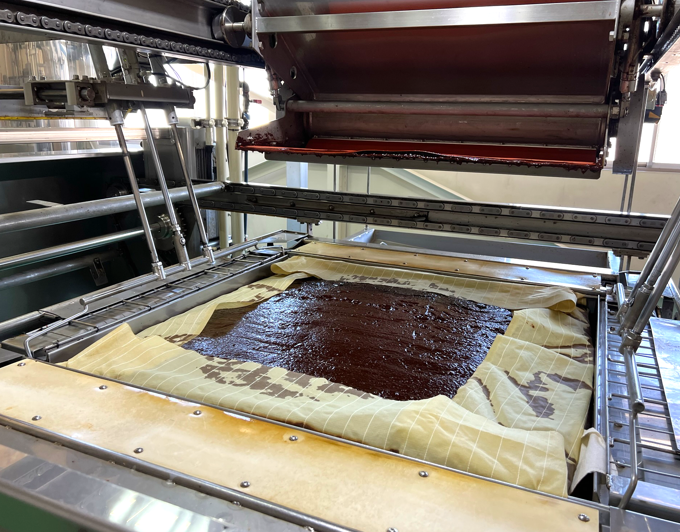

仕込んで一年経ち、ようやくもろみとして搾れる状態になったものを絞っていきます。先ほど見ていただいた一年間熟成させたもろみになっています。風呂敷状の布の表面にもろみが塗り広げられていきます。

そして、四隅を折りたたんで、表面に一枚の布をして次の布が運ばれてくるという工程です。布を何枚も重ねることによって、もろみから液体分を取り出すための表面積を増やすことができるので、圧搾の効率がとても良くなります。また、小分けにすることで、もろみの布の表面積が増え、液体分が染み出しやすくなります。まるごと一つで包むよりも、小分けの方が搾りやすくなるんです。

- 布を300枚重ねることで純度の高いたまり醤油に仕上がる!

-

だから純度の高い、きめ細やかなたまり醤油を製造するにはここがポイントになるんです。布の重ねる枚数は300枚になっており、約400㎏くらいのもろみになります。その時のもろみの種類や状態によって変わりますが、大体それくらいです。

そして、布から染み出してた液体がたまり醤油になっていくのです。この充填機の下の方で、たまり醤油の原液となる液体が染み出ています。

- 人の手と機械化のコラボレーションでたまり醤油を製造!

-

この筒の中に、もろみが包まれた布が入っています。座布団のように何枚ももろみが包まれたものが入っており、上から徐々に積み重ねられているという状態です。既に包みながらも、下から液体分としてたまり醤油が染み出てきています。この状態のものを『自然ダレ』といいます。もろみの自重で固体と液体分が分離されて、液体分のたまり醤油だけが出てきているという状態です。

もろみから染み出したたまり醤油で、昔であれば、この筒が木桶にというイメージです。平型の木船の中で絞っているものもありますし、現在では棚の状態に機械化されています。

- 手間暇かけて製造しているたまり醤油工場に見学に来てね!

-

『自然ダレ』の状態だと、まだ生の状態なので、この後に火入れ・濾過・生成という流れで、お客さまのお口に含まれても安全・安心なたまり醤油の状態として出荷できるように仕上げていきます。この状態を醤油の専門用語で『生揚げ』と言います。『生』という字と、『揚』という字で、『生揚げ』という醤油業界の専門用語になります。

ここまで出来上がるのに、原材料の処理から工場作って、仕込みをおこなって、発酵熟成の期間をおいて、一年程の時間をかけてようやく搾れる状態になり、やっと生のたまり醤油を取れるようになります。一年の歳月、手間暇かけてこうやって出荷されていくということなんですね。こんなこだわり抜いた『ヤマミ醸造』のたまり醤油を仕入れたい業者さまはいつでもたまり醤油の工場見学に起こしください!

たまり醤油工場見学をご覧ください!